Libra: el algoritmo de Lineage que optimiza la carga de camiones

07 de mayo de 2025

Los profesionales de la cadena de suministro saben que cada detalle es importante en la cadena de frío y que incluso interrupciones aparentemente pequeñas, como un pequeño retraso en el transporte, pueden tener un efecto dominó enorme. Por eso se centran en optimizar los procesos, gestionar los costes y mitigar los riesgos de la cadena de suministro para proteger el flujo de sus mercancías.

En Lineage, estos mismos objetivos nos impulsan a replantearnos el funcionamiento de la cadena de suministro alimentario, al tiempo que nos esforzamos por lograr una mayor eficiencia en cada paso. Por ejemplo, los operarios de almacén Lineage se enfrentan cada día a la compleja tarea de cargar productos en camiones de forma eficiente, jugando al Tetris en el mundo real con palés de distintos tamaños y pesos. En las instalaciones automatizadas, donde el espacio en los muelles es limitado, esto supone un reto aún mayor. Precisamente este problema llevó a nuestro equipo de Ciencia de Datos a crear Libra, nuestro algoritmo patentado para optimizar la carga de camiones.

El reto: Optimizar la carga de camiones de salida

La carga de camiones de salida es un paso fundamental en las operaciones de almacenamiento de la cadena de frío, pero a menudo resulta difícil. Requiere un operario experimentado, tiempo valioso y espacio físico para manipular cada palé y preparar los pedidos. Para añadir complejidad al proceso, los operarios deben tener en cuenta múltiples variables, como la altura y el peso de los palés. Dado que los camiones suelen llenarse con más palés de los que caben en el suelo del camión, los operarios deben determinar qué palés pueden apilarse unos sobre otros. Además, el peso de los palés debe distribuirse uniformemente por los laterales y los ejes del remolque. También es posible que tengan que tener en cuenta cómo se descargarán los pedidos, si hay pedidos con múltiples destinos -como las tiendas de un minorista o centros de distribución regionales- consolidados en un solo camión.

Imagine a un operario en el muelle del almacén planificando cuidadosamente cómo cargar el pedido de un cliente en un camión. Cada palé tiene pesos, tamaños e incluso destinos diferentes. Encontrar la disposición perfecta para que quepa la mayor cantidad posible de producto en el camión es como resolver un complejo rompecabezas. Además, el operario debe actuar con rapidez: al fin y al cabo, cada segundo cuenta en la cadena de frío y cada vez hay más camiones haciendo cola para recibir sus pedidos. Este reto es exactamente para lo que se diseñó Libra.

La solución: Libra

Para simplificar este proceso de averiguar cómo y dónde debe colocarse cada palé dentro de un camión, el equipo de Ciencia de Datos de Lineagecreó Libra. Libra es un algoritmo diseñado para optimizar el proceso de carga de palés de productos sensibles a la temperatura en camiones frigoríficos que los mantienen frescos durante el trayecto.

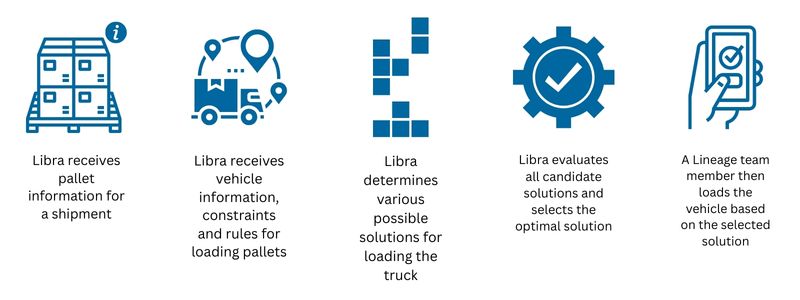

Libra recibe información sobre palés y vehículos para cargas salientes y determina una disposición de carga óptima basada en requisitos específicos, incluidas las dimensiones del camión y los límites de peso por vehículo y eje. A continuación, el algoritmo realiza una serie de cálculos complejos para encontrar posibles soluciones y selecciona una solución óptima para guiar el proceso de carga. Piense en Libra como en una partida de Tetris a tamaño real. Los palés se giran, desplazan y apilan de forma eficiente para lograr la mejor disposición para cada carretilla.

El algoritmo Libra modela el tiempo necesario para diversas tareas de carga con el fin de determinar el estilo de carga óptimo. Tiene en cuenta factores como el tiempo necesario para apilar un palé, girar un palé lateralmente, cargar una pila de palés y sacar palés del congelador. Todo ello respetando las restricciones de altura y peso, así como los límites de espacio del muelle y la cinta transportadora.

Cómo funciona Libra

Los resultados: Ahorro de tiempo, trabajo y recursos

Libra optimiza la carga de palés en vehículos, lo que puede aportar varias ventajas a nuestros clientes.

- Ahorro de tiempo: Libra reduce el tiempo necesario para cargar los camiones. Esto se traduce en tiempos de entrega más rápidos y operaciones más eficientes.

- Optimización de la mano de obra: Dado que Libra proporciona las instrucciones para cargar el camión, nuestros operarios no necesitan preparar todo el producto de salida en el muelle al mismo tiempo ni tienen que dedicar tiempo a inspeccionar los palés preparados para determinar cómo cargar el camión.

- Ahorro de combustible: Al determinar una disposición óptima de la carga, Libra permite cargar más producto por camión, reduciendo el número de viajes necesarios para transportar la misma cantidad de producto y ahorrando combustible.

- Optimización del espacio: El menor espacio necesario para preparar los pedidos reduce la congestión general del tráfico en el muelle -esto es especialmente beneficioso para las instalaciones con acceso ferroviario, que requieren un importante espacio en el muelle para la carga y descarga- y mejora la seguridad general de los miembros de nuestro equipo.

Al reducir el tiempo dedicado a planificar, organizar y reorganizar los palés, los operarios de almacén pueden despejar rápidamente los muelles, lo que reduce la congestión y permite a los miembros del equipo centrarse en otras tareas de gran valor.

Desarrollo e implantación de Libra

El desarrollo de Libra es un testimonio de la experiencia y la capacidad de resolución de problemas de nuestro equipo de Ciencia de Datos. Peter Greskoff, científico de datos sénior, desempeñó un papel fundamental en el proyecto Libra. Su formación en ingeniería eléctrica y su experiencia en el desarrollo de software le dieron una perspectiva única para optimizar esta innovadora solución.

"No hay sustituto para un operario experimentado cuando se trata de embalar un camión. Nuestro objetivo es aprovechar la tecnología para tomar las mismas decisiones que tomaría un miembro veterano del equipo mucho antes en el proceso de envío, sin necesidad de poner en escena los productos que se cargan. Esto nos ayuda a que la cadena de suministro sea más eficiente y ayuda a los miembros de nuestro equipo", afirma Greskoff. "Esto crea un espacio de muelle más seguro y menos abarrotado, ayuda a los miembros de nuestro equipo y nos permite hacer más eficiente la cadena de suministro".

Libra se probó con éxito por primera vez en nuestro almacén frigorífico automatizado de Sunnyvale, Texas, y desde entonces se ha implantado en instalaciones automatizadas seleccionadas. Nuestro equipo está planificando ahora un programa piloto para la implantación de Libra en un almacén convencional a finales de 2025. Esperamos lograr algunos de los mismos beneficios obtenidos en nuestros sitios automatizados mediante la utilización de Libra dentro de nuestras operaciones manuales. Permanezca atento a las actualizaciones de este proyecto.

Visualizar Libra en acción

Ver el algoritmo de Libra en acción ayuda a comprender el impacto que puede tener esta innovación en situaciones reales. He aquí dos ejemplos visuales que ilustran el novedoso ingenio de Libra para maximizar el espacio de las carretillas y la eficiencia de los almacenes:

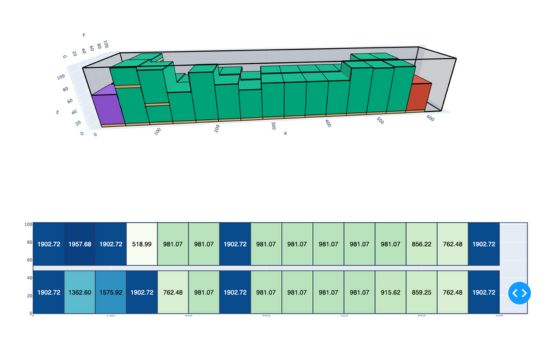

Ejemplo 1: Esta visualización muestra la disposición de los palés en un camión, en la que las zonas finas de color bronce representan los palés de madera que contienen el producto.

Los distintos colores corresponden a diferentes paradas. El rojo representa el producto para la primera parada del camión y se cargan en la parte trasera del camión más cercana a las puertas de carga, mientras que el verde azulado representa la segunda parada, y el morado representa el producto en la última parada del camión.

Libra también determina qué palés deben apilarse para optimizar el espacio, como muestran los múltiples palés apilados verticalmente. La mitad inferior de la visualización muestra el peso total en cada posición de la carretilla.

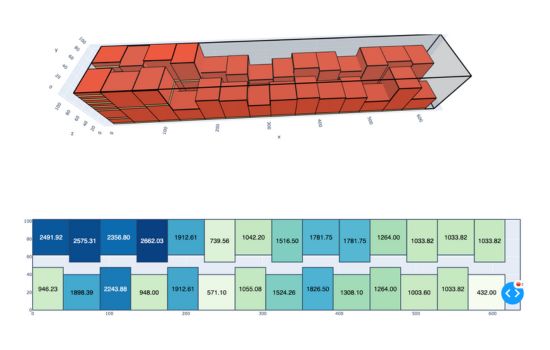

Ejemplo 2: Este ejemplo ilustra cómo Libra determina la orientación de las paletas en el camión.

Aunque cargar todos los palets en línea recta es más sencillo, limita el camión a 24 posiciones en un camión frigorífico estándar de 53 pies. En el primer ejemplo, cargar todos los palés lateralmente permite 30 posiciones. El segundo ejemplo muestra la sugerencia de Libra de alternar la carga recta y la carga lateral (una carga de "molinete"), lo que permite 28 posiciones.

Innovar para mejorar la cadena de frío

Libra es un ejemplo fantástico de cómo la innovación en la cadena de frío resuelve problemas del mundo real y muestra cómo innovadores como Pete y el equipo de Lineage Data Science nos ayudan a construir una cadena de frío mejor. En el futuro, esperamos integrar el algoritmo de Libra en el proceso de pedido del cliente. Esto puede ayudar a los profesionales de la cadena de suministro a tomar decisiones informadas al proporcionar una mayor visibilidad sobre cómo encajan los pedidos de productos en los camiones mientras realizan sus pedidos.

Además, Libra representa otro hito en nuestro viaje de innovación en curso que incluye nuestra patente número 100, Lineage Linkinnovaciones energéticas y ampliaciones de nuestra red de instalaciones automatizadas. Y no hemos hecho más que empezar. Los miembros de nuestro equipo buscan continuamente formas de mejorar nuestras operaciones para poder ofrecer más valor a nuestros clientes y lograr nuestro propósito: transformar la cadena de suministro de alimentos para eliminar los residuos y ayudar a alimentar al mundo.